|

Unità di

compressione |

|

| |

Gli elementi fondamentali per la realizzazione dell’unità

di compressione sono i due rotori che la compongono. La

scelta ottimale del numero dei lobi, del tipo di profilo e

delle dimensioni dei rotori (lunghezza e diametro)

permette di raggiungere un alto rendimento a bassa

velocità di rotazione. Ne consegue un sensibile risparmio

energetico del motore elettrico ed una lunga vita

dell’unità stessa (manutenzione dei cuscinetti oltre

20.000 ore di lavoro).

L’unità di compressione utilizzata è caratterizzata da:

• Sovradimensionamento dei cuscinetti portanti e dei

cuscinetti di spinta che

contrastano il carico assiale esercitato sul rotore

conduttore.

• Tenuta perfetta sull’albero del rotore conduttore

assicurata da un efficiente anello

ad armatura metallica resistente all’elevata pressione

dell’olio.

• Raffreddamento ad iniezione d’olio.

|

|

|

|

Sistema di

trasmissione |

|

| |

Un accoppiamento efficiente tra motore elettrico ed unità

di compressione deve garantire stabilità nella

trasmissione del moto, basse sollecitazioni degli organi

rotanti e facilità negli interventi di manutenzione.

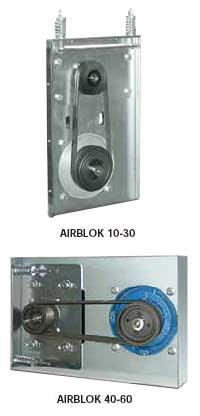

Per la serie AIRBLOK 10-60, FIAC ha brevettato un sistema

automatico di tensionamneto delle cinghie che consiste in

due piastre a scorrimento guidato, una solidale al motore

elettrico l’altra al gruppo vite e da molle calibrate di

regolazione e mantenimento nel tempo della trasmissione

impostata.

L’utilizzo di pulegge in ghisa ad accoppiamento conico

consente di ottenere un perfetto e stabile allineamento

degli elementi in rotazione avvantaggiando la durata

operativa delle cinghie e limitando le perdite di potenza

e le vibrazioni. Le scelte tecniche adottate da FIAC nel

sistema di trasmissione facilitano sia la manutenzione

ordinaria dei componenti soggetti a normale usura, sia gli

interventi straordinari sul motore elettrico e sull’unità

di compressione.

|

|

|

|

Sistema di

separazione olio |

|

| |

Il sistema di separazione a tre stadi è il frutto di una

approfondita ricerca che ha permesso di raggiungere

un’elevata qualità dell’aria in uscita. Il serbatoio

disoleatore (completo di rubinetto di scarico e spia

livello olio) è caratterizzato da due differenti stadi di

separazione: il primo di tipo centrifugo ed il secondo di

tipo gravitazionale. Il terzo stadio di separazione

avviene attraverso un filtro separatore a coalescenza di

lunga durata grazie anche all’efficienza dei primi due

stadi.

Il sistema permette di limitare le tracce aerosol di olio

inferiori a 3ppm. L’aria in uscita dal compressore

corrisponde alla Classe 4-Residui Oleosi della normativa

ISO 8573-1:1991, relativa alla purezza dell’aria. Nelle

taglie 40 - 50 - 60 HP il funzionamento corretto del

filtro è garantito da un dispositivo elettrico che invia

un segnale di allarme alla scheda elettronica in caso di

intasamento.

|

|

|

|

Sistema di

ventilazione |

|

| |

Per un funzionamento efficiente e duraturo, anche in

condizioni operative gravose, è necessario che il sistema

di ventilazione del compressore garantisca una corretta

refrigerazione dei circuiti fluidodinamici (aria compressa

ed olio) e di tutti i componenti principali.

La serie AIRBLOK assicura un ottimale scambio termico

attraverso una disposizione razionale degli elementi in

movimento che generano calore e degli altri componenti

statici, avvantaggiando l’efficienza della ventilazione

forzata.

|

|

|

|

Valvola di

aspirazione |

|

| |

La solidità costruttiva della valvola di aspirazione è il

frutto di uno studio approfondito mirato anche a ridurre al

minimo la manutenzione.

Il sistema di aspirazione con valvola a farfalla a comando

elettropneumatico e richiamo a molla, incorpora la valvola

automatica di non ritorno, consistente in un piattello e

controbilancere, che consente la totale eliminazione dei

fastidiosi ritorni d’olio all’interno del filtro dell’aria

anche in caso di “colpi d’ariete” dovuti all’improvviso

arresto della macchina in fase di compressione.

|

|

|

|

Fiac check

control |

|

| |

Il pannello di controllo è costituito dal microprocessore

FIAC CHECK CONTROL che gestisce in modo sicuro ed efficiente

tutte le funzioni del compressore. Durante il funzionamento

della macchina il display fornisce un monitoraggio della

pressione di linea, temperatura olio e condizione di lavoro

(carico, vuoto, stop).

In condizioni di funzionamento anomalo i diversi allarmi

sono segnalati da un led rosso, da un beep sonoro e da una

scritta lampeggiante indicante la causa dell’allarme stesso.

L’accesso a tutte le funzioni del microprocessore avviene

tramite passwords fornite solamente ai tecnici autorizzati.

|

|

| |

|

1 |

Gestione e controllo totale dei parametri di

funzionamento del

compressore |

|

2 |

Visualizzazione e registrazione degli allarmi di

avvertimento e di

stop |

|

3 |

Programmazione tempistiche di manutenzione |

|

4 |

Visualizzazione della condizione di lavoro |

|

|